Согласитесь, здорово сделать что-то своими руками!

Лично я считаю именно так, и поэтому давно стремлюсь делать (ну или хотя бы попробовать) что-либо своими руками. И если дерево вполне доступно для обработки, то вот с металлом куда сложнее. Особенно если хочется что-то посерьёзнее, чем “обточить напильником”. Например, выковать…

Долго ли, коротко ли, но я таки нашёл, что искал! И, как это часто бывает, целенаправленные поиски к результату не приводили, а случайно замеченный рекламный баннер оказался как раз тем, чем нужно. Так я нашёл кузницу MOLOT, предоставляющую, помимо услуг ковки, ещё и мастер-класс по созданию топора! Этим мы и занялись с моими другом на прошлых выходных.

Кузница, в которой проходят мастер-классы, находится в Лисьем носу. В одиннадцатом часу утра мы приехали на место, переоделись и процесс начался…

Кузница – просторное помещение в длинном ряду гаражей. Во всяком случае, мне так показалось. Внутри 2 больших пневматических ковочных молота, горн с вытяжкой, наковальня, 2 стола с тисками, инструмент. Сбоку небольшая каморка, используемая в качестве раздевалки.

Первым делом необходимо было определиться с формой топора, нарисовать эскиз. Так как мы хотели примерно одинаковые топоры (что-то среднее между плотницким и боевым топором викингов), то эскиз мы сделали общий, на который и опирались в дальнейшем. Замечу, что эскизы там везде – на столе, на молоте…

Эскиз готов (на первой фотографии в правом нижнем углу) и можно приступать к подготовке заготовок. На мастер-классе используются нарезанные по 10-15 см кругляки из стали у8. Один цилиндр уже был, второй пришлось укорачивать пилой.

Далее, из полученных цилиндров необходимо сформировать параллелепипеды. Пришло время пользоваться горном!

Горн в данном случае – это лист металла с прорезями. Снизу через прорези подаётся воздух воздушной пушкой. На листе кирпичи, между которыми засыпается уголь и кокс. Сверху накрывается ещё одним листом металла. И над всем этим вытяжка.

Постепенно в горне образуется шлак (а я говорю – это лава!), который удаляется кочергой.

После того, как горн разожжён, мы заложили в него наши цилиндры и стали ждать, пока из серых они превратятся в почти белые. Тут важно не переборщить, ибо если перегреть, то металл начинает “гореть” и искриться. А это почти наверняка приведёт к деформации, как минимум, части заготовки. Что у нас обоих и произошло на разных этапах создания топора :(

Следующий час мы занимались тем, что по очереди нагревали свои заготовки и стучали по ним на пневматическом молоте – здоровенный агрегат посередине кузницы, заменяющий кучу молотобойцев. Скорость и сила удара молота регулируются силой нажатия педали ногой.

В конечном счёте, у нас получилось два параллелепипеда – один чуть ниже и длиннее, другой, соответственно, выше и короче. Пришло время пробивать проушину – отверстие, в которое вставляется топорище. Но перед этим мы немного “придавили” (с помощью той штуки, что я держу на первой фотографии) ту часть топора, в которой эту проушину и будем делать

Сначала парой ударов молотком по зубилу намечается место, где она будет. После зубило заменяется на специальную приспособу, которую можно увидеть на последней фотографии в галерее выше. Эдакий клин, который постепенно вбивается в получающееся отверстие. Клиньев три, разного размера, дабы постепенно расширять проушину.

Где-то на этом этапе одна из щёк моего будущего топора треснула… Трещина была небольшая, миллиметра 3, но всё равно не приятно. Решается такое достаточно просто – спиливается или стачивается. Что мы и сделали. А в дальнейшем ещё делали по разу на лезвиях обоих топоров.

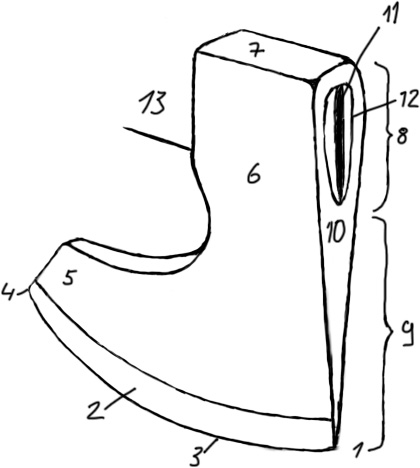

Справа я добавил эскиз топора, дабы показать, где какие его части находятся.

1 – носок (верхний угол лезвия), 2 – лезвие, 3 – режущая кромка, 4 – пятка, 5 – “борода”, 6 – щека, 7 – ударная поверхность, 8 – обух, 9 – полотно, 10 – “мясо”, 11 – клин, 12 – проушина, 13 – топорище.

5 и 10 – это, скорее, жаргон кузнецов. И, возможно, не всех.

Далее был, наверно, самый трудоёмкий процесс – вытягивание бороды. То бишь, истончение полотна таким образом, чтобы согнать металл (то самое “мясо”) вниз, уводя носок топора как можно дальше.

Для этого мы сначала в точке, где обух переходит в полотно, клали арматуру и стучали по ней, увеличивая “выемку”. После арматура была заменена на цилиндр большего диаметра.

А потом начался занятный “конвейер” – один человек стоит у горна и смотрит за тем, чтобы одна заготовка не перегрелась, второй держит вторую же заготовку щипцами на наковальне, а третий с помощью молота и инструмента, похожего на затупленный топор, вытягивает ту самую бороду вниз, нанося молотом по тому самому тупому топору быстрые и сильные удары сверху вниз по заготовке. Не уверен, что понятно изложил весь процесс, но как-то так оно и было :) На фотографирование времени не было – это был совсем безостановочный процесс.

После мы завершали этот этап уже на пневмомолоте, используя очередную приспособу – платформу с наклоном, дабы полотно вытягивалось…

После того, как примерная форма топора готова, более точную форму придаём с помощью шлифмашинки.

Далее – закалка топора. Закалка – процесс термической обработки металла, при которой он сначала нагревается до определённой температуры, а потом резко остужается. Это повышает прочность изделия, но уменьшает его пластичность. Охлаждать изделие можно различными способами. Мы использовали масло – быстро опускали раскалённый топор в ведро с маслом и возюкали им там. При закале в масле изделие получает чёрный налёт, который в нашем случае был скорее желанным, чем нет.

Следом за закалкой идёт отпуск. Это делается для снятия внутренних напряжений. В результате отпуска снижается твердость и повышается пластичность стали. Для отпуска мы аккуратно нагревали топор над горном, ориентируясь на его цвет. А точнее, на то, чтобы его цвет стал одни из цветов побежалости – соломенный (около 220 градусов Цельсия). После этого топор охлаждается.

После закалки и отпуска, рабочая (или вся) поверхность топор зачищается от налёта и затачивается лезвие.

Ниже фотографии наших топоров сразу после закалки и зачистки лезвия.

Ещё ниже – фотографии после заточки лезвия и обработки поверхности. Я свой топор сверху стачивать не стал (тут наши мнения разошлись) – так он мне кажется более аутентичным, что ли. Есть в нём что-то от древних каменных топоров :)

Вот, практически, и всё.

Топорища используются покупные. Мы их немного обработали наждачной бумагой, покрыли морилкой, маслом и воском. И получили каждый по топору! За счёт своей формы они получились, в принципе, многозадачными – можно и колоть, можно и рубить.

Ниже фотографии пока только моего топора – второй сфотографировать ещё не успел…

Для отправки комментария вам необходимо авторизоваться.

Солидное дело!

И интересное, вдобавок!